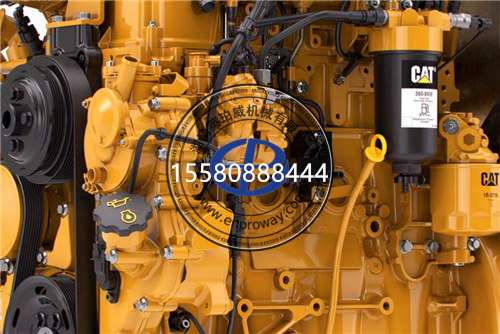

卡特彼勒C3.4發動機智能電控系統

卡特彼勒C3.4發動機作為工程機械領域的核心動力單元,其智能電控系統的技術革新正引領著行業向高效、環保、智能化方向邁進。這套集成了先進傳感器網絡、電控高壓共軌燃油噴射和自適應控制算法的系統,不僅重新定義了柴油機的性能邊界,更在節能減排與智能化管理方面樹立了行業標桿。

一、智能電控系統的技術架構

C3.4發動機的智能電控系統采用分布式架構設計,核心是32位微處理器控制的ECU(電子控制單元),實時處理來自曲軸位置傳感器、凸輪軸傳感器、共軌壓力傳感器等12類傳感器的數據流。其中,納米級精度的壓電晶體噴油器能實現單循環內5次燃油噴射,噴射壓力高達1800bar,配合0.1毫秒級的動態正時控制,使燃油霧化顆粒直徑縮小至5微米以下。這種精密控制使得發動機在1400-1800rpm區間即可輸出最大扭矩598N·m,比機械式發動機提升23%的低速扭矩響應。

二、三大智能控制模塊的協同創新

1. 自適應燃燒控制系統

通過缸壓傳感器實時監測燃燒室壓力曲線,ECU每10°曲軸轉角調整一次噴油參數。在-30℃冷啟動工況下,系統能自動啟用雙脈沖噴射模式,配合進氣加熱裝置,將啟動時間縮短至1.2秒。當檢測到燃油十六烷值變化時,主噴射提前角可在2毫秒內完成0.5-5°的動態補償。

2. 智能熱管理模塊

電子節溫器與可變流量水泵組成的熱管理網絡,使冷卻液溫度控制在85±2℃的最佳區間。在高原地區運行時,系統會主動降低渦輪增壓器的增壓比,同時將EGR率從15%調整至8%,確保進氣氧濃度維持在19.5%以上。測試數據顯示,這套系統使高原功率衰減率從傳統機的25%降至9%。

3. 預測性維護系統

基于振動頻譜分析的智能診斷模塊可提前200小時預警連桿軸承磨損故障,準確率達92%。機油品質傳感器通過介電常數變化監測燃油稀釋度,當檢測值超過4%時自動觸發保養提醒。更突破性的是,該系統能學習操作手習慣,對頻繁超低速運行的設備自動建議縮短50小時保養周期。

三、環保性能的突破性進展

智能電控系統使C3.4發動機率先通過歐盟Stage V認證。其專利技術的動態EGR控制策略,在瞬態工況下將NOx排放控制在0.4g/kWh以下。后處理系統采用DOC+DPF+SCR三級凈化,其中DPF通過650℃的主動再生技術,實現99.3%的碳顆粒捕集效率。值得注意的是,系統創新的"尿素噴射窗口預測算法",可根據負載變化預判NOx生成量,將尿素消耗量降低18%。

四、實際應用中的性能表現

在山東某礦山集團的對比測試中,裝配智能電控系統的C3.4發動機在裝載機應用時展現出顯著優勢:

- 油耗方面:V型裝載循環工況下油耗28.5L/h,較上一代降低14%

- 作業效率:鏟裝周期縮短0.7秒,單日產能提升19噸

- 故障間隔:平均無故障工作時間突破4500小時,電氣系統故障率下降76%

五、智能化運維的延伸價值

通過Cat® Connect遠程管理系統,用戶可實時獲取發動機的32項關鍵參數。系統獨有的"能效地圖"功能,能自動標記設備在電子地圖上的高油耗作業區域,并給出操作改進建議。在河南某工地實施的智能化改造案例顯示,經過3個月的系統優化,整個車隊燃油成本下降11.7%,相當于單臺設備年節省3.2萬元。

隨著5G技術的普及,C3.4發動機的電控系統正在向數字孿生方向發展。卡特彼勒最新發布的VisionLink® 3.0平臺已實現發動機數字模型與實際運行數據的毫秒級同步,可模擬預測未來500小時內的潛在故障。這種將物理世界與信息世界深度融合的技術路徑,標志著工程機械動力系統正式進入智能運維新時代。

從技術本質來看,C3.4發動機的智能電控系統已超越傳統控制范疇,正在構建一個包含設備健康管理、能效優化、排放控制的完整智能生態系統。其價值不僅體現在單機性能提升,更深遠的意義在于為整個工程機械行業提供了數據驅動的智能升級范式。隨著AI算法與邊緣計算技術的持續滲透,這套系統的自我進化能力或將重新定義柴油發動機的技術生命周期。

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文

中文 Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韓國

韓國 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska